Aspirazione polveri da lavorazione compositi

Le polveri fini volatili si disperdono facilmente e sono inalabili non solo dagli operatori

Il problema operativo da risolvere per l’aspirazione polveri da lavorazione materiali compositi è quello del tipo di lavoro manuale effettuato dall’operatore, che dovendo utilizzare utensili di levigatura su particolari di medio grandi dimensioni non può utilizzare soluzioni come bracci aspiranti o altri sistemi mobili.

Impianti associatiProdotti correlatiRichiedi un preventivo o contattaciObiettivi: l’aspirazione polveri volatili

Il committente è un’importante azienda manifatturiera con sede in centro Italia, produttore di innovativi lavabi costruiti utilizzando materiali compositi di nuova generazione a base acrilica. Il suo processo produttivo dopo la termo formazione prevede una serie di finiture superficiali manuali che producono polveri potenzialmente pericolose per l’ambiente di lavoro e per gli operatori. Ci viene quindi richiesta una soluzione per l’aspirazione polveri da lavorazione compositi, il più possibile integrata con i processi produttivi e senza ingombri che possano interferire con l’attività, allungando i tempi del ciclo produttivo.

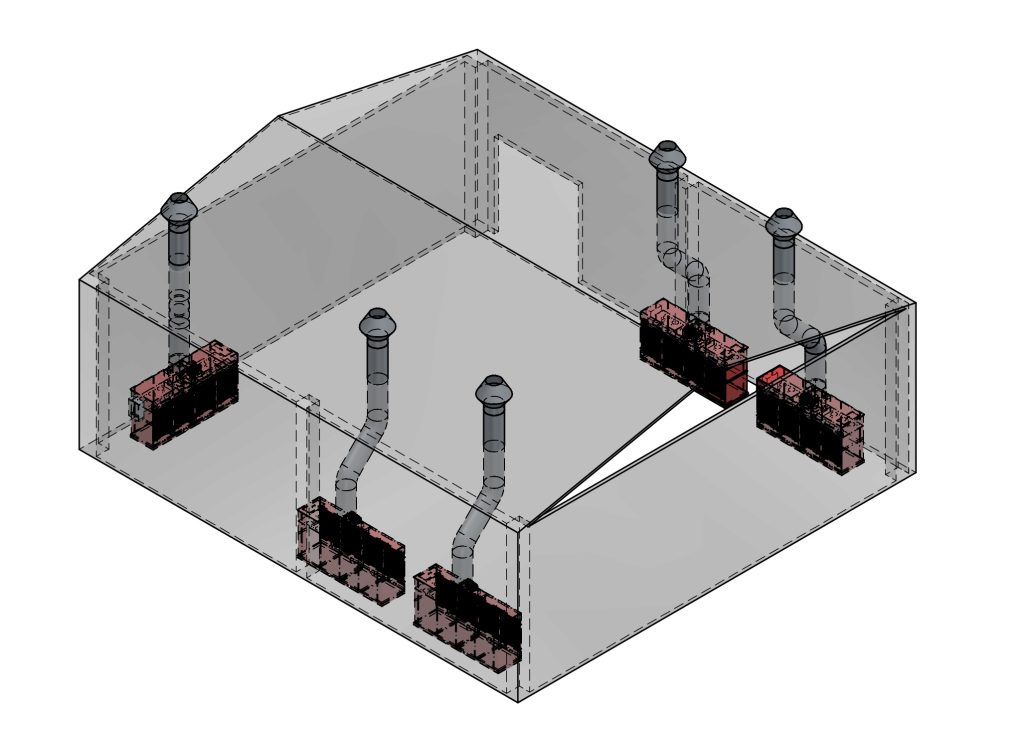

Dati di progetto e sviluppo dell’impiantoIl committente non vuole avere un impianto centralizzato, difficile da gestire per l’elevata variabilità dei loro carichi di lavoro. L’area di lavoro complessiva del reparto finitura è di circa 400mq per mt 6 di altezza e verrà chiusa con pareti in cartongesso, al fine di isolarla dal resto dell’area produttiva. Progettazione impianto con software CREOIl nostro ufficio tecnico ha affrontato il progetto utilizzando il software CREO che permette ai nostri clienti di seguire step by step i loro investimenti fin dalle prime fasi progettuali, riducendo così le possibili incomprensioni e le incompatibilità con impianti ed edifici. |  |

Soluzione: parete aspirante WFD con filtrazione integrata

Il problema operativo da risolvere per l’aspirazione polveri da lavorazione materiali compositi è dato dal lavoro manuale effettuato dall’operatore, che dovendo utilizzare utensili di levigatura su particolari di medio grandi dimensioni non può utilizzare bracci aspiranti o altri sistemi mobili. Di conseguenza si è reso necessario utilizzare un sistema che aspiri le polveri volatili ed inalabili con una corrente d’aria trasversale, opportunamente dimensionata.

Dalle fotografie sotto è possibile apprezzare la differenza di lavoro prima e dopo l’installazione delle pareti aspiranti.

prima |

dopo |

Aspirazione polveri da lavorazione compositi: obiettivo raggiunto

La polvere prodotta viene aspirata frontalmente dalla cabina che forma un armadio davanti al quale è possibile attrezzare una zona di lavoro sicura per operatori ed ambiente.

Le particelle più grosse e pesanti vengono raccolte negli appositi cassetti, mentre l’aria aspirata con le micropolveri volatili viene filtrata dalle cartucce filtranti e successivamente viene espulsa verso l’esterno dall’elettroventilatore integrato nel sistema.

Il sistema di captazione è composto da paratie frontali dotate di feritoie di aspirazione posizionate all’altezza di lavoro necessaria.

Alternativa centralizzata con filtro esterno

Nel caso in cui si renda necessario centralizzare le aspirazioni in unico gruppo filtro-ventilatore esterno è possibile applicare delle varianti all’impianto utilizzando le stesse pareti aspiranti, ma togliendo dall’interno filtri e ventilatore.

Il risultato è sempre lo stesso, ma l’impiantistica cambia perché occorre realizzare un collettore che unisca tutti i punti di aspirazione. Invece, nel caso di questa realizzazione, l’utilizzo di più pareti aspiranti indipendenti ha di molto semplificato l’impatto impiantistico e fornito flessibilità di lavoro, essendo le varie postazioni utilizzabili singolarmente in piena efficienza.

Sistema di aspirazione polveri conforme al sistema a industria 4.0

Le pareti aspiranti della linea WFD sono conformi a industria 4.0 grazie ad un kit che prevede:

- controllo automatico dei giri del ventilatore con un inverter, in modo da ridurre l’assorbimento energetico nel caso in cui l’impianto sia poco utilizzato

- controllo del grado di intasamento filtri con segnalazione in tempo reale delle diverse soglie ed allarme inviato via email al servizio di manutenzione

- gestione remota ed ottimizzata dei sistemi integrati, con segnalazione di eventuali anomalie

- controllo e segnalazione anomalie o livelli soglia di tutti gli eventuali sensori a corredo dell’impianto di aspirazione, come le sonde tribometriche, le rotovalvole, le coclee di scarico o i sensori antincendio

Impianti associati

Prodotti correlati

Richiedi un preventivo o contattaci

Ci hanno già scelto...